第二部【企業情報】

第1【企業の概況】

1【主要な経営指標等の推移】

(1)連結経営指標等

|

回次 |

第32期 |

第33期 |

|

|

決算年月 |

2021年12月 |

2022年12月 |

|

|

売上高 |

(百万円) |

|

|

|

経常利益 |

(百万円) |

|

|

|

親会社株主に帰属する当期純利益 |

(百万円) |

|

|

|

包括利益 |

(百万円) |

|

|

|

純資産額 |

(百万円) |

|

|

|

総資産額 |

(百万円) |

|

|

|

1株当たり純資産額 |

(円) |

|

|

|

1株当たり当期純利益 |

(円) |

|

|

|

潜在株式調整後1株当たり当期純利益 |

(円) |

|

|

|

自己資本比率 |

(%) |

|

|

|

自己資本利益率 |

(%) |

|

|

|

株価収益率 |

(倍) |

|

|

|

営業活動によるキャッシュ・フロー |

(百万円) |

|

|

|

投資活動によるキャッシュ・フロー |

(百万円) |

△ |

△ |

|

財務活動によるキャッシュ・フロー |

(百万円) |

△ |

△ |

|

現金及び現金同等物の期末残高 |

(百万円) |

|

|

|

従業員数 |

(人) |

|

|

(注)1.潜在株式調整後1株当たり当期純利益については、潜在株式は存在するものの、当社株式は非上場であり、期中平均株価が把握出来ないため、記載しておりません。

2.株価収益率については、当社株式は非上場であるため、記載しておりません。

3.従業員数は就業人員数(当社グループからグループ外への出向者を除き、グループ外から当社グループへの出向者を含む。)であります。臨時雇用者数は、従業員数の10%に満たないことから記載しておりません。

4.「収益認識に関する会計基準」(企業会計基準第29号 2020年3月31日)等を当連結会計年度の期首から適用しており、当連結会計年度に係る主要な経営指標等については、当該会計基準等を適用した後の指標等となっております。

5.第32期及び第33期の連結財務諸表については、「連結財務諸表の用語、様式及び作成方法に関する規則」(昭和51年大蔵省令第28号)に基づき作成しており、金融商品取引法第193条の2第1項の規定に基づき、有限責任監査法人トーマツの監査を受けております。

(2)提出会社の経営指標等

|

回次 |

第29期 |

第30期 |

第31期 |

第32期 |

第33期 |

|

|

決算年月 |

2018年12月 |

2019年12月 |

2020年12月 |

2021年12月 |

2022年12月 |

|

|

売上高 |

(百万円) |

|

|

|

|

|

|

経常利益 |

(百万円) |

|

|

|

|

|

|

当期純利益 |

(百万円) |

|

|

|

|

|

|

資本金 |

(百万円) |

|

|

|

|

|

|

発行済株式総数 |

(株) |

|

|

|

|

|

|

純資産額 |

(百万円) |

|

|

|

|

|

|

総資産額 |

(百万円) |

|

|

|

|

|

|

1株当たり純資産額 |

(円) |

|

|

|

|

|

|

1株当たり配当額 |

(円) |

|

|

|

|

|

|

(うち1株当たり中間配当額) |

( |

( |

( |

( |

( |

|

|

1株当たり当期純利益 |

(円) |

|

|

|

|

|

|

潜在株式調整後1株当たり当期純利益 |

(円) |

|

|

|

|

|

|

自己資本比率 |

(%) |

|

|

|

|

|

|

自己資本利益率 |

(%) |

|

|

|

|

|

|

株価収益率 |

(倍) |

|

|

|

|

|

|

配当性向 |

(%) |

|

|

|

|

|

|

従業員数 |

(人) |

|

|

|

|

|

(注)1.第29期から第31期の1株当たり配当額及び配当性向については、配当を行っていないため、記載しておりません。

2.潜在株式調整後1株当たり当期純利益については、潜在株式は存在するものの、当社株式は非上場であり期中平均株価が把握出来ないため、記載しておりません。

3.株価収益率については、当社株式は非上場であるため、記載しておりません。

4.従業員数は就業人員数(当社から社外への出向者を除き、社外から当社への出向者を含む。)であります。臨時雇用者数は、従業員数の10%に満たないことから記載しておりません。

5.第32期から第33期の財務諸表については、「財務諸表等の用語、様式及び作成方法に関する規則」(昭和38年大蔵省令第59号)に基づき作成しており、金融商品取引法第193条の2第1項の規定に基づき、有限責任監査法人トーマツの監査を受けております。なお、第29期から第31期については、「会社計算規則」(平成18年法務省令第13号)の規定に基づき算出した各数値を記載しております。また、各数値については、金融商品取引法第193条の2第1項の規定に基づく、有限責任監査法人トーマツの監査を受けておりません。

6.第32期における経営指標等の大幅な変動は、当社を存続会社として、完全子会社であったSOLIZE Engineering株式会社、及びSOLIZE Products株式会社を2021年1月1日付で吸収合併したことによるものであります。また、この合併に伴い、抱合せ株式消滅差益(2,922百万円)を計上したため、第32期の当期純利益が増加しております。

7.「収益認識に関する会計基準」(企業会計基準第29号 2020年3月31日)等を当事業年度の期首から適用しており、当事業年度に係る主要な経営指標等については、当該会計基準等を適用した後の指標等となっております。

8.当社は、2019年7月10日付で普通株式1株につき120株の割合で株式分割を行っております。第30期の期首に当該株式分割が行われたと仮定し、1株当たり純資産額及び1株当たり当期純利益を算定しております。

9.当社は、2019年7月10日付で普通株式1株につき120株の株式分割を行っております。

そこで、東京証券取引所自主規制法人(現 日本取引所自主規制法人)の引受担当者宛通知「『新規上場申請のための有価証券報告書(Ⅰの部)』の作成上の留意点について」(平成24年8月21日付東証上審第133号)に基づき、第29期の期首に当該株式分割が行われたと仮定して算出した場合の1株当たり指標の推移を参考までに掲げると、以下のとおりとなります。

なお、第29期から第31期の数値(1株当たり配当額についてはすべての期の数値)については、有限責任監査法人トーマツの監査を受けておりません。

|

回次 |

第29期 |

第30期 |

第31期 |

第32期 |

第33期 |

|

|

決算年月 |

2018年12月 |

2019年12月 |

2020年12月 |

2021年12月 |

2022年12月 |

|

|

1株当たり純資産額 |

(円) |

1,059.90 |

1,164.60 |

1,280.24 |

1,911.89 |

2,006.65 |

|

1株当たり当期純利益 |

(円) |

98.90 |

104.70 |

115.64 |

631.65 |

108.09 |

|

潜在株式調整後1株当たり当期純利益 |

(円) |

- |

- |

- |

- |

- |

|

1株当たり配当額 |

(円) |

- |

- |

- |

18.25 |

35.42 |

|

(うち1株当たり中間配当額) |

(-) |

(-) |

(-) |

(-) |

(-) |

|

2【沿革】

|

1990年7月 |

千葉県船橋市に株式会社インクス(現当社)を設立 |

|

1990年12月 |

3D Systems Corporation社の光造形システム「SLA250」を導入し、光造形による試作事業を開始 |

|

|

製品開発工程における3Dデータ活用のため、3D CADエンジニアリングサービスを開始 |

|

1993年10月 |

3D Systems Corporation社と日本における販売代理店契約を締結 |

|

1996年3月 |

千葉県船橋市から神奈川県川崎市高津区に本店移転 |

|

1997年10月 |

神奈川県川崎市高津区にR1/高速試作センター1(光造形・粉末造形工場)を設置 |

|

1998年12月 |

東京都大田区にK1/高速金型センター第1工場(金型製造・成形工場)を設置(2008年7月閉鎖) |

|

1999年3月 |

株式会社インクスエンジニアリングサービス(出資比率100%、現当社)を設立 |

|

1999年7月 |

株式会社インクスエンジニアリングサービスが特定労働者派遣事業届出(届出受理番号:特13-080859) |

|

2001年11月 |

東京都大田区にK2/高速金型センター第2工場(金型製造工場)を設置(2008年7月閉鎖) |

|

2002年7月 |

開発製造工程の改革コンサルティングへの需要の高まりを受け、コンサルティング部門(現SOLIZE Innovations事業部)を設置 |

|

2005年8月 |

「ものづくり日本大賞」経済産業大臣賞受賞 |

|

2006年10月 |

愛知県豊田市にR2/高速試作センター2(光造形・粉末造形工場、現名称:豊田工場)を設置 |

|

2007年11月 |

株式会社インクスエンジニアリングサービスが株式会社インクスエンジニアリングに商号を変更 |

|

2009年2月 |

東京地方裁判所に民事再生手続開始の申立て |

|

2009年11月 |

民事再生法に基づく再生計画の認可決定が確定 |

|

2010年12月 |

神奈川県川崎市高津区から東京都中央区に本店移転 |

|

2012年3月 |

東京都中央区から東京都千代田区に本店移転 |

|

2012年9月 |

中国現地法人 英知創機械科技(上海)有限公司(出資比率100%、現連結子会社)を設立 |

|

2012年11月 |

東京地方裁判所より民事再生手続終結決定を受領 |

|

2013年3月 |

SOLIZE Innovationsカンパニー(現SOLIZE Innovations事業部)が情報セキュリティマネジメントシステムISO/IEC27001:2005及びJISQ27001:2006を取得 |

|

2013年4月 |

SOLIZE株式会社に商号を変更 |

|

|

株式会社インクスエンジニアリングがSOLIZE Engineering株式会社に商号を変更 |

|

|

会社分割によりマニュファクチュアリング事業を分社化、SOLIZE Products株式会社(出資比率100%、現当社)を設立 |

|

2014年9月 |

インド現地法人 SOLIZE India Private Limited(出資比率100%、2018年7月より清算手続中)を設立 |

|

2015年3月 |

SOLIZE Innovationsカンパニー(現SOLIZE Innovations事業部)及びSOLIZE Engineering株式会社が情報セキュリティマネジメントシステムISO/IEC27001:2013及びJISQ27001:2014を取得 |

|

2015年4月 |

神奈川県横浜市都筑区にTC/テクニカルセンター(金属造形工場、現名称:横浜工場)を設置 |

|

2015年11月 |

米国現地法人 SOLIZE USA Corporation(出資比率100%)を設立 |

|

2016年3月 |

神奈川県大和市にGlobal Engineering Center-Yamato(GEC-Y)を新設 |

|

2016年5月 |

インド、米国においてエンジニアリングサービス事業を展開するCSMグループ(CSM Software Private Limited(現SOLIZE India Technologies Private Limited)、CSM Software USA,LLC(2018年10月、CSM Software USA,Inc.に株式会社化、現SOLIZE USA Corporation))の株式・持分を取得し子会社化(2社ともに出資比率100%、現連結子会社) |

|

2016年8月 |

神奈川県川崎市高津区のR1/高速試作センター1(光造形・粉末造形工場、現名称:大和工場)をGlobal Engineering Center-Yamatoに集約 |

|

2017年1月 |

東京都千代田区のSOLIZE Engineering株式会社の本社機能をGlobal Engineering Center-Yamatoに集約(特定労働者派遣事業許可:派14-306026に変更、2018年2月に労働者派遣事業許可:派14-301787に変更) |

|

2018年4月 |

研究開発部門としてSOLIZEテクノロジーラボを設置 |

|

2018年11月 |

株式会社日本HPと日本における販売代理店契約を締結 |

|

2018年12月 |

米国現地法人CSM Software USA,Inc.がSOLIZE USA Corporationを吸収合併した後、合併後の新会社の社名をSOLIZE USA Corporationに変更 |

|

2019年6月 |

インド現地法人 CSM Software Private Limitedの社名をSOLIZE India Technologies Private Limitedに変更 |

|

2021年1月 |

当社を吸収合併存続会社、完全子会社であるSOLIZE Engineering株式会社及びSOLIZE Products株式会社を吸収合併消滅会社とする吸収合併を実施(労働者派遣事業許可:派13-315070に変更) |

なお、当社グループの事業の変遷は以下のとおりです。

|

1990年 |

3Dデータを活用した3D CADエンジニアリングサービス及び光造形による試作事業を開始 |

|

1998年 |

量産品と同等の物性を持つ試作品を提供する試作金型事業を開始 |

|

1999年 |

設計・解析等のエンジニアの派遣事業を開始 |

|

2000年 |

開発製造工程の改革コンサルティングである変革コンサルティングサービスを開始 |

|

2003年 |

粉末造形技術の導入により粉末造形による試作事業を開始 |

|

2004年 |

クラスAサーフェスレベルの3Dスタイリングサービスを開始 |

|

2012年 |

制御システムの開発領域のニーズに対応するため、MBDエンジニアリングサービスを開始 |

|

|

中国において設計・解析等のエンジニアリングサービスを開始 |

|

2015年 |

金属3Dプリンターを導入し、少量多品種製品に向けた金属造形による試作事業を開始 |

|

2016年 |

インド、米国において設計・解析等のエンジニアリングサービスを開始 |

|

2018年 |

3Dプリンターにより最終製品への部品を供給する量産事業を開始 |

|

2021年 |

自然言語処理AIエンジンを搭載したSaaS型プロダクトSpectAシリーズの提供を開始 |

|

|

米国Physna社と幾何学的ディープラーニング技術を搭載した検索プラットフォームサービスの販売代理店契約を締結 |

|

|

ものづくりにおけるサイバーセキュリティ対策のため、デジタルリスクマネジメントサービスを開始 |

|

2022年 |

VR(仮想現実)技術やAR(拡張現実)技術等とデジタル技術を組み合わせたXRサービスを開始 |

|

|

国内外のベンチャー企業へ投資するコーポレートベンチャーキャピタルを創設 |

|

|

ソフトウエア開発支援のエンジニアリング及びコンサルティングサービスを開始 |

|

2023年 |

環境配慮設計と環境影響評価手法のLCA(ライフサイクルアセスメント)サービスを開始 |

|

|

サイバーインシデントに関するデジタル・フォレンジックサービスを開始 |

3【事業の内容】

当社グループは、3D技術等のデジタルテクノロジーを活用しデジタルものづくりを革新する、グローバルな製品開発のエンジニアリングパートナー企業であります。当社グループは、当社及び海外子会社3社で構成されており、「進化を感動に」を理念とし、「知恵と技術をエンジニアリングし、価値創造を革新する」「『本質的に美しいものづくり』を実現する」を使命として事業を展開しております。

当社グループを束ねるキーワードは「エンジニアリング」であります。当社グループでは「エンジニアリング」を「再現性を備えた仕組みを通して、社会に有用な価値を継続して提供すること」と定義し、機械技術やソフトウエア等の開発領域にとどまらず、人と組織の価値創造活動まで広く適用しております。

1. 当社グループの事業の構成

当社グループは、3Dプリンターによる試作品の製作から製品開発支援の事業をスタートし、エンジニアリングパートナー企業として開発支援領域におけるサービスを拡大して参りました。現在は、試作品の製作だけでなく、試作の前工程である研究開発・デザイン(スタイリング)・制御・設計・解析や、後工程である生産準備・3Dプリンターによる最終部品の製作など製品開発のエンジニアリングチェーンを幅広く支援できる体制を構築しております。また、ソフトウエア開発やサイバーセキュリティへの対応としてのデジタルリスクマネジメントまで製品開発の全工程に関わるエンジニアリングパートナー企業です。

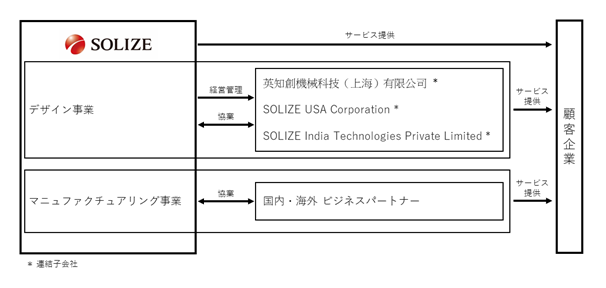

当社グループが展開する事業は、当社グループのエンジニアが顧客企業の製品開発に対し、直接的に製品開発ノウハウ・技術等を提供する「デザイン事業」と、顧客企業に対して当社グループ所有の3Dプリンター等の設備による試作モデル製作及び最終製品に使用出来る少量多品種製品(※1)の製作や3Dプリンターの代理販売・保守サポート等を行う「マニュファクチュアリング事業」の2つのセグメントで構成されております。なお、各事業と主要な関係会社の位置付けについては、事業系統図に記載の通りであります。

※1 少量多品種製品:製作数は少ないがバリエーション展開など多品種展開にて最終製品として使用される製品

(1) デザイン事業

当社グループのデザイン事業では、主に自動車業界の開発部門を中心にサービスを提供しており、自動車開発に強みを持つエンジニアが多数所属しております。サービス構成としては、直接的に顧客企業の製品開発をサポートする「エンジニアリングサービス」と顧客企業の競争優位性確保を支援する「コンサルティングサービス」により構成されております。

エンジニアリングサービスは、当社グループのエンジニアが保有する製品開発ノウハウやデジタル技術等を顧客企業の開発現場にて直接提供するオンサイト支援(契約形態としては請負契約・準委任契約・派遣契約など)もしくは、顧客企業から依頼を受け取り決めたアウトプット等を提供するオフサイト支援(契約形態としては請負契約・準委任契約など)にて提供しております。エンジニアリングサービスは、デザイン & シミュレーション領域、ソフトウエア & シミュレーション領域、デジタルリスク領域の3領域にて提供を行っており、また日本を始め米国・欧州・中国・インドにてサービスを展開しております。

コンサルティングサービスは、企業のビジネスモデルや製品開発の業務プロセスの変革等の実行力を提供するサービスです。暗黙知(意思決定ロジック)まで踏み込む徹底した可視化・数値化技術をベースとした当社独自の方法論とエンジニアリングサービスで培った開発現場での経験・ノウハウ、デジタル技術を融合させて、技術課題の解決や組織横断的なプロセス最適化により顧客企業の競争優位性強化に向けた変革を推進します。製造業だけでなく、非製造業の顧客にもサービス展開しております。

① エンジニアリングサービス

[デザイン & シミュレーション領域]

■製品設計

自動車業界を中心に長年培ってきた製品設計技術・ノウハウ及び3D CAD(※2)技術と知見を有するエンジニアが、自動車、航空機、建設機械、重工業、電気、機械、精密機器、医療機器など製造業を中心とした様々な企業に対して、デザインから設計、解析、試作、金型製造、生産に至る製品開発工程へのエンジニアリングサービスを提供しております。また3D CAD等のデジタル技術を有効活用したツール開発サービスも提供しております。3D CADはハイエンドCADからミドルエンドCADまで幅広く対応が可能です。

世界的なカーボンニュートラルへの取り組みを背景に、環境に配慮した設計も重要となってきております。そのためライフサイクルエンジニアリング(※3)の観点を踏まえた設計業務への取り組みも開始しております。

※2 3D CAD:3次元で立体的な設計をコンピュータ上で行うためのソフトウエア

※3 ライフサイクルエンジニアリング:環境的、社会的、経済的に持続可能な製品等のライフサイクルシステムのデザインとマネジメントのための技術体系

■解析・シミュレーション

性能を高め、開発コストを抑え、最適な設計を導き、開発期間を短縮するため、構造解析・機構解析・熱流体解析・電磁界解析など様々な解析業務を行っております。また、自動車1台分の大規模解析用メッシュデータ(※4)の構築や3Dスキャンしたデータからのリバース解析(※5)にも対応しております。

設計領域のエンジニアとの連携によって最適化解析による製品付加価値向上に向けた最適設計の支援や、MBD領域のエンジニアとの連携によって制御モデルを含めた車両システム全体としてのシミュレーション支援等も実行可能です。

※4 解析用メッシュデータ:解析対象物を単純な形状をした要素に置き換えたデータ

※5 リバース解析:リバースエンジニアリング(既存製品の現物に対し形状データを測定し、そのデータを元にCADデータを作成すること)により作成した形状データに対し解析をかけること

[ソフトウエア & シミュレーション領域]

■MBD(※6)

自動車業界においては、自動運転や電気自動車(EV)開発の拡大を背景に自動車制御の複雑化が進み、制御プログラム開発の重要性がますます高まっております。また、IoT(Internet of Things)などの新たなサービス拡大などからセンシング技術やソフトウエア開発の重要性も増しています。このような複雑・高度な開発動向において、設計のやり直しや手戻りが少なく、開発期間の短縮や開発コストの削減といった利点のあるシミュレーションを行いながら開発を進めるMBDは、主要な開発技術の一つとなっております。

本領域において、要件定義を最適化する要求仕様分析から制御モデル・プラントモデルの構築、HILS(※7)の環境構築・HILSテストの自動化ツール開発、自動運転シミュレータの構築などに対応できる技術を要し顧客企業へのサービス提供を実施しております。

※6 MBD:Model Based Development、モデルベース開発

※7 HILS:Hardware In the Loop Simulation、ECU(電子制御ユニット)テスト装置

■ソフトウエア

製造業をはじめ、ビジネス全体においてソフトウエアの需要が急増し、ソフトウエアファーストと言われるほどソフトウエアの重要性が年々増しております。

本領域において、ソフトウエア開発そのものの支援としてシステム設計・ソフトウエア設計から、複数のプログラミング言語におけるコーディング、検証領域まで対応したサービスを提供しております。また、国際規格や業界標準規格に準拠した規格適合プロセス構築や改善・運用支援サービス、また主にWeb系や業務系ソフトウエア向けに、システムやソフトウエア製品の品質特性を考慮したテスト計画をはじめとする各種テスト設計及び実行、品質強化施策のマネジメント支援等の第三者検証サービスを提供しております。デザイン & シミュレーション領域にて長年にわたり車載機器やデジタル機器等の製品や機構を熟知したエンジニアとともにハード・ソフト両面でのサービス提供が可能です。

■XR

XR(※8)とはVR(仮想現実)やAR(拡張現実)、MR(複合現実)など、現実世界と仮想世界を融合することで現実には無いものを知覚できる技術の総称で、今後様々な領域での活用が期待されている技術です。デバイスの進化とともに、仮想的に体感できる環境が整いつつあり、その質も向上しています。

本領域において、作り手と使い手を体験価値でつなぐコミュニケーションツールと位置付け、主にVR(仮想現実)技術と当社グループが以前より保有する3D技術を組み合わせ、コンテンツの制作やVR空間データ等の構築のサービス提供を行っております。ものづくりの開発効率や品質向上への貢献に加え、リアリティがあり、かつ、制約の少ないバーチャル空間上で体験型コンテンツを繰り返し利用することでエンジニアや学生の人材育成にも寄与します。

※8 XR:Extended Reality

[デジタルリスク領域]

自動車業界をはじめとする製造業では、製品がソフトウエアにより制御される割合の増加、製品そのものが通信機能を有することや工場等においてはDXやIoT等への対応で設備がインターネット網と接続されることが急増しております。それに合わせて、ものづくりにおけるサイバーセキュリティや法規・国際規格などへの対応が急務となっております。

本領域において、ものづくり及びものづくりの開発プロセスを熟知したエンジニアがデジタルリスクに関する脅威/脆弱性分析・リスクアセスメント、開発フェーズにおけるセキュリティ設計・実装・各種テスト設計・環境構築・テスト実行等へのサービス提供を実施しております。またインシデント発生後のデジタル鑑識として法的証拠を作成するデジタル・フォレンジック(※9)サービスも実施しております。

※9 デジタル・フォレンジック:デジタルデバイスに記録された情報の回収・保全と分析調査

[エンジニアリングサービスの支援体制、教育/人材育成について]

■支援体制について

特に製品設計、解析・シミュレーション、MBDの各領域においては、当社グループのエンジニアが自動車業界における完成車メーカーや部品メーカーなどでお客様の開発の現場にて長期にわたり数々の製品開発プロジェクトに携わってきており、製品開発の経験10年以上の中堅・ベテランが数多く育ち、お客様の開発支援に貢献出来る体制を形成しております。その他のデジタルリスク・ソフトウエア・XR領域については設計等の前述のサービスを提供しているお客様に対し、より広範囲かつ総合的なサービス提供を可能とするために近年開始したサービスとなっております。お客様の要望や状況に応じ、領域単体もしくは複数領域において、オンサイトとオフサイトを柔軟に組み合わせたサービス提供の支援体制を構築しております。

■教育/人材育成体制について

多くの開発現場で培ってきた経験やノウハウをもとに、各領域においてエキスパートとなるエンジニアを育成するため、実際の開発業務の場面等を想定した当社独自のトレーニング教材とカリキュラムによりエンジニアとしての教育を徹底して行っております。お客様のオンサイト支援においても、当社エンジニアがチームを組み開発プロセスや製品等における知識・ノウハウを相互に伝授するなどの体制を構築しております。

それぞれのエンジニアがどのような製品でどのような経験を培ってきたかをデータベース化し、個々のスキルアップだけでなく、組織全体のスキルアップに活用するとともに、より高い成長に向け複数領域のスキルを獲得するための機会の提供も実施しております。具体的には、人的資本経営を実践すべく、経営層が主体となり全社における人材育成の体制を整備しております。グループ人事部より、人材育成に関する機能としてヒューマンリソースディベロップメント部を独立させるとともに、採用から入社後までの人材に関するライフサイクル全体を捉え、定期的なエンジニアリングの研修やテスト、AIや前述のライフサイクルエンジニアリング等の新規技術の勉強会、ジョブローテーションとそれに伴うリスキリング等を組織的に実施しております。

② コンサルティングサービス

■変革コンサルティング

エンジニアリングサービス及びマニュファクチュアリング事業で培ってきたものづくりの開発工程及び各種技術等の知見を活かし、自動車、電気、重工業等の製造業や建設業、さらに金融やサービス業など非製造業までの幅広い顧客に対して、競争優位性を高めることを目的とし、組織横断的な課題解決や技術課題の解決等のコンサルティングを行うサービスです。当社グループは、業務において人が判断する際の判断材料や判断基準など、通常では言語化が難しい思考プロセスまでを洗い出し分析する当社独自の方法論により、現状の業務を徹底的に可視化・数値化し分析することで、顧客企業が目指す状態と現状のギャップを明らかにします。目指す姿と現状を可視化することにより、現状課題や取り組みの方向性など、顧客企業の経営トップから現場の担当者まで共通の課題認識を生み出し、組織が一丸となって変革に取り組む推進力を生み出しております。

■AI搭載のSaaSプロダクト、ソフトウエアの導入コンサルティング

近年、変革コンサルティングサービスに対し、ソフトウエア・AI技術を業務に活用し、企業パフォーマンスを向上させるための取り組みを行い、AI技術を活用する業務プロセスの構築やAI製品の提供を実施しております。

AI製品は、AI技術を用いたSaaS型のサービス提供となります。具体的には、当社独自の自然言語処理AIエンジン(アスペクトAI™)を搭載したSpectAシリーズにより、熟練者が培ってきた経験・ノウハウや着眼点を組織全体での利用が可能な形に変換し、ダイナミックな知恵の活用を実現します。SpectAシリーズは現在以下3製品から構成されております。

・RFQ Guide View:大量のRFQ(Request For Quotation:見積依頼書)に対しAIが読解をサポート

・Dynamic Knowledge Management:開発現場で日々生み出されるドキュメントや実績情報から構造的なナレッジをAIが自動生成

・KY-Tool:工場や建設現場等における安全管理業務に関する危険予知支援するAIツール

また幾何学的ディープラーニング技術の業界リーダーである米国Physna社が提供する、革新的な幾何学AI検索を持つ3次元データ管理システムであるPhysnaを米国・日本・インドにて代理店契約を締結しライセンス販売及び導入サポート支援を実施しております。設計・製造のみならず購買・調達等の広範囲な業務において3Dデータ運用の促進が可能となります。

ソフトウエア製品は、子会社のインド法人であるSOLIZE India Technologies Private Limitedが仏Dassault Systemes社製などのものづくりの開発工程に活用される各種ソフトウエア製品の販売・導入支援等を実施しております。

(2) マニュファクチュアリング事業

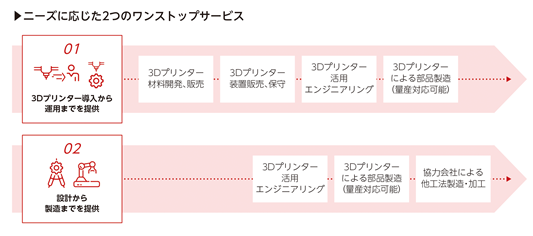

当社グループは1990年に3Dプリンターを導入し、30年以上にわたり蓄積してきた3Dプリンティングにおける技術とノウハウ、並びに自社で保有する3Dプリンター等の造形設備を活用し、製品開発における評価・検証等に使用される試作部品や、最終製品に使用される量産部品の提供を行っております。また、3Dプリンターの販売・保守サポート、材料販売、3Dプリンティングにおける長年の経験と実績を活かし、3Dプリンターの新材料の開発、AM(※10)技術導入支援サービスも行っております。これらの3Dプリンターにおける幅広いケイパビリティを活用し、次の2つのワンストップサービスを提供できることが特徴です。

・3Dプリンターの活用を推進するワンストップサービス

AMの特性を活かすための開発上流からのエンジニアリング支援と自社保有の3Dプリンターでのベンチマーキング製造にて性能評価を行った上で、適切な3Dプリンター装置の選定・販売が可能です。また装置の保守、3Dプリンター用の材料の開発及び販売のサービスを行っております。

・設計、データ作成から部品製造に至るまでの部品供給のワンストップサービス

お客様が3次元データを持っていない場合、3次元データの作成から、用途に応じ適切な精度や材料にて部品を製造し納入するワンストップサービスです。当社設備で製造できない工法や加工については、協力会社と連携し部品製造をとりまとめることで一括して納入することが可能です。

※10 AM:Additive Manufacturing、3Dモデルデータを基に材料を結合して造形物を実体化する加工法で、多くの場合造形層を積み重ねる形態を取り、従来の除去加工や成形加工と対照的な工法となる

[デジタルものづくり領域]

■樹脂・金属3Dプリンティング

当社グループは、顧客企業の開発精度を高めるため、用途や試験内容をあらかじめヒアリングし、弾性、強度、透明度、耐熱性など様々なパラメータをもとに、そのニーズに最適な工法を提案します。また、外注業者と協力し注型や鋳造、切削等の併用や、塗装やメッキ処理等の多様な二次処理により、そのまま機能評価試験に使用可能な風洞試験(※11)、衝突試験、組付確認(※12)向けなどの「試験モデル」や、少量多品種向けの「最終部品」の納品まで対応しております。

当社グループは、国内最大級のハイエンド3Dプリンターのキャパシティを誇る光造形機・粉末造形機や金属造形機等の設備と、豊富な材料バリエーションにより、顧客企業の要望に合わせタイムリーなデリバリーを行っております。大和工場(神奈川県大和市)、横浜工場(神奈川県横浜市都筑区)及び豊田工場(愛知県豊田市)の3拠点に合計40台(2023年11月末時点、詳細は表に記載)を導入し、試作品から最終部品まで用途及び提案のバリエーションを拡大し、お客様のニーズに柔軟に対応する体制が整っております。最終部品の製造への対応として、大和工場には3Dプリンターによる量産ラインを構築しております。

※11 風洞試験:高速で移動する航空機・鉄道・自動車等や風の影響を受けやすい輸送機器を設計する際に行われる試験で、局所的な風速や圧力の分布や力、流れの可視化などを行うこと

※12 組付確認:設計の意図とおりに部品が組み付くか、また組付け作業を行う際の作業性などを確認する行為

保有している3Dプリンターの台数と特徴

|

3D Systems社製 |

|||

|

金属造形機 |

粉末造形機 |

光造形機 |

吊り下げ式光造形機 |

|

8台 |

8台 |

13台 |

3台 |

|

ステンレス鋼やアルミ合金等の金属粉末にレーザーを照射することで焼結 |

熱可塑性のナイロン系/ エラストマ系の粉末樹脂に炭酸ガスレーザーを照射することで粉末を焼結 |

光硬化性のエポキシ系液体樹脂に紫外線レーザーを照射することで樹脂を硬化 |

光硬化性のエポキシ系/アクリル系液体樹脂にプロジェクター投影されたLEDライトで面造形による硬化 |

|

ローラー方式で微細粉を高密度に粉敷し高い解像度・面粗さで造形。金属造形機としては標準的に広く普及しているレーザータイプの装置を保有。鋳造品と同等以上の機械特性があり、性能試験モデルで活用 |

本方式の主な材料であるPA12に加えて、自社開発材料のPA6やPPでの造形が可能。これらの材料は自動車の内外装に使用される代表的なプラスチックであり、エンジン回りの性能試験モデル、バンパーなどの組付モデルをより量産品に近い物性値をもったモデルの製造が可能 |

高耐熱・高透明の材料が特徴。透明な材料が使用できるため量産品では内部構造が見えない自動車のミッションケースの油流れ確認やワイヤーハーネスの組付け確認等の検証に使用されることが多い。また注型・鋳造等のマスターモデルで使用される。最新機はワークサイズが750ミリ角で業界最大クラス |

高速造形で、高解像度なモデル品質を再現。同じ光硬化性の材料を使用する光造形機に比べて面造形できる新しい技術をもった造形機である。機能試作や最終製品製作などにも活用可能 |

|

3D Systems社製 |

HP社製 |

TRUMPF社製 |

|

インクジェット式造形機 |

粉末造形機 |

金属造形機 |

|

2台 |

5台 |

1台 |

|

プラスチック材料を吹き付ける「面造形」後、紫外線を使ってプラスチックを硬化 |

熱可塑性のナイロン系等の粉末樹脂にインクジェットとヒーターの熱反応で焼結 |

アルミ合金等の金属粉末にレーザーを照射することで焼結 |

|

解像度が高く、他の造形機では再現できないような微細造形や縮小モデルの製作に向く。主にフィギュアやプラモデルなど玩具モデルで活用 |

量産同等の物性を実現し、従来の3Dプリンターでは積層するZ方向の強度がXY平面の強度に比べて弱いという点がこの装置の方式では改善されている。そのため従来の試作の用途に加えて最終製品での活用が期待されている。実際に自動車、医療分野などで量産部品の実績あり |

造形エリアが拡大し、材料マネジメントや造形プロセスのモニタリングシステムが充実。機能試作や最終製品などにも活用可能 |

(試験モデル提供までの流れ)

■Additive Manufacturing技術導入支援

近年、3Dプリンター装置やソフトウエア、造形材料の開発・進化が進み、AM(Additive Manufacturing)の適用範囲は広がっております。既存工法では実現の難しい性能や形状への対応が可能となる一方で、AM技術は既存工法と異なる点が多くあり、メリットを感じても実際の製品への適用へは多くのハードルがあります。そのようなお客様に対し、AM活用の加速に向けた共同プロジェクトを推進するサービスを提供しております。技術テーマに応じ、デザイン事業の設計領域や解析領域等のエンジニアメンバーも含めたチームを編成し幅広い対応が可能です。具体的には金属AM材料の開発研究・支援、AM(樹脂、金属)応用技術開発支援、AMを活用した設計効果検証、AM生産技術構築・生産プロセスの構築支援等を提供しております。

[3Dプリンター装置導入領域]

当社グループは、3D Systems社及びHP社の日本国内正規代理店として、3Dプリンターの販売・運用サポート等を行っております。当社グループは、1990年から3D Systems社の造形機を導入し、日本でいち早く光造形の試作サービスを開始しているため、単なる装置販売ではなく、蓄積した生産技術ノウハウを有効活用し、顧客企業が装置を導入する際には、そのニーズに合った生産技術も併せて提案する形で販売しております。また、3Dプリンターの各種材料販売並びにメンテナンスサービスも行っております。

2. 当社グループの特徴

(1) デジタルものづくりの革新を牽引

1990年の設立時に、日本の製造業が海外に遅れを取ることなく競争力を高めていくために、3D技術及び光造形技術を活用した製造業の開発支援を開始したことが当社グループの起源です。

当初は3D CADを活用したエンジニアリングサービス及び光造形による試作事業を中心として事業を運営しておりましたが、その後、3D技術を始めとしたデジタル技術のニーズの高まりにより、これらの事業で得られた知見を活用して3D CADの活用強化やより高度な設計への対応、解析・MBD・ソフトウエア・XR・デジタルリスク等の各種エンジニアリングサービスの開始といったサービスの変遷が発生し、さらに製品開発の過程で得られたノウハウを活用し変革コンサルティングサービスも開始するなど、現在のデザイン事業の基礎が築かれました。この過程で、グループ全体としての収益構造が設備投資主体からエンジニアを主体とした収益の獲得へとシフトし、収益性の向上を進めて参りました。

このように、3D技術からスタートし、それぞれの時代における最新のデジタル技術を積極的に取り入れ、自動車業界並びに製造業全体への3次元化に対する支援や、3Dデータを活用して金型製作期間を短縮するなど、デジタルものづくりの革新を牽引して参りました。

現在においても、製品に対する市場・顧客からのニーズは多様化し、製品開発の現場ではそのニーズに応えるべく、日々変化が起こっております。例えば、自動車開発における自動運転や電気自動車に代表されるような製品開発における電子制御領域の拡大、電気化、コネクティッド化など急速な変化と技術開発が進んでいます。また、多様なニーズに応える製品を開発するため、3Dプリンターを有効活用した少量多品種なものづくりを可能とする技術への期待が高まり、同時に環境に配慮をしたエンジニアリングの重要性が増しております。

このような背景の中、これからの技術として期待が高まっているMBDや3DプリンターによるAdditive Manufacturingの活用や量産品への適用、環境に配慮したものづくりへの取り組みをさらに加速するために、当社グループは2018年4月にSOLIZEテクノロジーラボ、2020年4月にデジタルマニュファクチャリング開発統括部(2022年1月に現 デジタルエンジニアリング開発統括部へ名称変更)を研究開発部門として設立しました。

SOLIZEテクノロジーラボは、次世代のものづくりのあり方についての調査・研究、先行開発を目的とし、社会課題を含むより長期的テーマへの取り組み、デジタルエンジニアリング開発統括部は技術開発やお客様の技術課題への取り組みやお客様との共同研究など多様化するお客様のニーズへの対応を主要な活動と位置づけております。今後も技術への取り組みと人材育成を通じて、デジタルものづくりの革新に貢献して参ります。

(2) 実践力と変革力の両方を備え持つ独自のケイパビリティ

当社の設立以降、事業を通じ多様な開発現場で培っているデジタルエンジニアリング、デジタルマニュファクチュアリングでのデジタルものづくりの実践力の提供を行って参りました。また、その経験から得たデジタル技術の習得やノウハウをもとに意思決定ロジック(暗黙知)まで踏み込む徹底した可視化・数値化技術をベースとした組織知を活性化させる当社独自の方法論に基づく部門横断での変革力の提供も行っております。この両方のケイパビリティを同時に保有し事業活動を実施していることは当社の独自性です。この独自性を最大限に発揮し、顧客に対し長期に渡る開発及び変革のパートナーとなり価値提供を行って参ります。

(3) グローバルでの開発支援体制及び優れた現地エンジニアの活用

顧客企業においては、最終消費地のニーズをとらえて製品開発を行う必要性や、世界中のエンジニアの能力を活用するといった観点から、海外拠点に製品開発組織を設置し、ネットワークを介してデータを共有しながら製品開発を進めるといった、グローバルでの製品開発が進んでいます。

当社グループにおいても、顧客企業のグローバル製品開発を支援する体制を持つこと及び、グローバルで優秀な人材を獲得することを目的として、日本、米国、中国、インド、欧州の5極体制を構築しております。

特に、インド、米国については、2016年5月に、ESO(Engineering Services Outsourcing)の会社であるCSMグループのCSM Software Private Limited(現SOLIZE India Technologies Private Limited)及びCSM Software USA,LLC(現SOLIZE USA Corporation)を買収し、インド及び米国における支援体制をさらに強固なものとしております。また、インドについては、グローバルオフショアリングセンターと位置付け、世界中からの設計・解析業務を請け負う体制を構築しております。

2022年末時点において、当社には自動車等の開発に従事することができるハイエンドエンジニアがグローバルに1,451名所属しています。内訳としては、日本1,205名、インド148名、米国75名、中国23名となっております。

3. 当社グループの事業系統図

当社グループの事業系統図は次のとおりです。

4【関係会社の状況】

|

名称 |

住所 |

資本金 |

主要な事業の内容 |

議決権の所有割合又は被所有割合 (%) |

関係内容 |

|

(連結子会社) |

|

|

|

|

|

|

英知創機械科技(上海)有限公司(注)2 |

中国 上海市 長寧区 |

百万人民元 9 |

デザイン事業 |

100.0 |

当社執行役員2名が役員を兼務 |

|

SOLIZE USA Corporation(注)2 |

米国 ミシガン州 |

千米ドル 100 |

デザイン事業 |

100.0 |

当社執行役員1名が役員を兼務 設計等の受託 |

|

SOLIZE India Technologies Private Limited (注)2,3 |

インド カルナータカ州 バンガロール |

百万インド ルピー 120 |

デザイン事業 |

100.0 (0.0) |

当社執行役員1名が役員を兼務 設計等の委託 |

(注)1.「主要な事業の内容」欄には、セグメントの名称を記載しております。

2.特定子会社に該当しております。

3.議決権の所有割合の( )内は、間接所有割合で内数であります。

5【従業員の状況】

(1)連結会社の状況

|

|

2023年11月30日現在 |

|

セグメントの名称 |

従業員数(人) |

|

デザイン事業 |

|

|

マニュファクチュアリング事業 |

|

|

報告セグメント計 |

|

|

全社(共通) |

|

|

合計 |

|

(注)1.従業員数は就業人員数(当社グループからグループ外への出向者を除き、グループ外から当社グループへの出向者を含む。)であります。臨時雇用者数は、従業員数の10%に満たないことから記載しておりません。

2.全社(共通)として記載されている従業員数は、特定のセグメントに区分出来ない総務及び経理等の管理部門に所属している者であります。

(2)提出会社の状況

|

|

|

|

2023年11月30日現在 |

|

従業員数(人) |

平均年齢(歳) |

平均勤続年数(年) |

平均年間給与(円) |

|

|

|

|

|

|

セグメントの名称 |

従業員数(人) |

|

デザイン事業 |

|

|

マニュファクチュアリング事業 |

|

|

報告セグメント計 |

|

|

全社(共通) |

|

|

合計 |

|

(注)1.従業員数は就業人員数(当社から社外への出向者を除き、社外から当社への出向者を含む。)であります。臨時雇用者数は、従業員数の10%に満たないことから記載しておりません。

2.平均年間給与は、賞与及び基準外賃金を含んでおります。

3.全社(共通)として記載されている従業員数は、特定のセグメントに区分出来ない総務及び経理等の管理部門に所属している者であります。

(3)労働組合の状況

当社グループにおいて労働組合は結成されておりませんが、労使関係は円満に推移しております。