第二部【企業情報】

第1【企業の概況】

1【主要な経営指標等の推移】

|

回次 |

第10期 |

第11期 |

第12期 |

第13期 |

第14期 |

|

|

決算年月 |

2017年3月 |

2018年3月 |

2019年3月 |

2020年3月 |

2021年3月 |

|

|

売上高 |

(千円) |

|

|

|

|

|

|

経常利益 又は経常損失(△) |

(千円) |

△ |

△ |

△ |

|

△ |

|

当期純利益 又は当期純損失(△) |

(千円) |

△ |

△ |

△ |

|

△ |

|

持分法を適用した場合の投資損失(△) |

(千円) |

△ |

△ |

△ |

△ |

△ |

|

資本金 |

(千円) |

|

|

|

|

|

|

発行済株式総数 |

(株) |

|

|

|

|

|

|

普通株式 |

|

|

|

|

|

|

|

A種種類株式 |

|

|

|

|

|

|

|

B種種類株式 |

|

|

|

|

|

|

|

C種種類株式 |

|

|

|

|

|

|

|

D種種類株式 |

|

|

|

|

|

|

|

E種種類株式 |

|

|

|

|

|

|

|

F種種類株式 |

|

|

|

|

|

|

|

G種種類株式 |

|

|

|

|

|

|

|

純資産額 |

(千円) |

|

|

|

|

|

|

総資産額 |

(千円) |

|

|

|

|

|

|

1株当たり純資産額 |

(円) |

△ |

△ |

△ |

△ |

△ |

|

1株当たり配当額 |

(円) |

|

|

|

|

|

|

(うち1株当たり中間配当額) |

( |

( |

( |

( |

( |

|

|

1株当たり当期純利益又は1株当たり当期純損失(△) |

(円) |

△ |

△ |

△ |

|

△ |

|

潜在株式調整後1株当たり当期純利益 |

(円) |

|

|

|

|

|

|

自己資本比率 |

(%) |

|

|

|

|

|

|

自己資本利益率 |

(%) |

|

|

|

|

|

|

株価収益率 |

(倍) |

|

|

|

|

|

|

配当性向 |

(%) |

|

|

|

|

|

|

営業活動によるキャッシュ・フロー |

(千円) |

|

|

|

|

△ |

|

投資活動によるキャッシュ・フロー |

(千円) |

|

|

|

△ |

△ |

|

財務活動によるキャッシュ・フロー |

(千円) |

|

|

|

|

△ |

|

現金及び現金同等物の期末残高 |

(千円) |

|

|

|

|

|

|

回次 |

第10期 |

第11期 |

第12期 |

第13期 |

第14期 |

|

|

決算年月 |

2017年3月 |

2018年3月 |

2019年3月 |

2020年3月 |

2021年3月 |

|

|

従業員数 |

(人) |

|

|

|

|

|

|

(外、平均臨時雇用者数) |

( |

( |

( |

( |

( |

|

(注)1.当社は連結財務諸表を作成しておりませんので、連結会計年度に係る主要な経営指標等の推移については記載しておりません。

2.売上高には消費税等は含まれておりません。

3.第10期、第11期、第12期および第14期の潜在株式調整後1株当たり当期純利益については、新株予約権の残高はありますが、当社株式は非上場であり期中平均株価が把握できないため、また、1株当たり当期純損失であるため、記載しておりません。第13期の潜在株式調整後1株当たり当期純利益については、新株予約権の残高はありますが、当社株式は非上場であり期中平均株価が把握できないため、記載しておりません。

4.第10期、第11期、第12期および第14期の自己資本利益率については、当期純損失を計上しているため、記載しておりません。

5.株価収益率については、当社株式は非上場であるため、記載しておりません。

6.第10期、第11期および第12期については、キャッシュ・フロー計算書を作成しておりませんので、キャッシュ・フローにかかる各項目については、記載しておりません。

7.従業員は就業人員であり、臨時雇用者数の年間平均人員を( )内に外数で記載しております。

8.第13期及び第14期の財務諸表については、「財務諸表等の用語、様式及び作成方法に関する規則」(昭和38年大蔵省令第59号)に基づき作成しており、金融商品取引法第193条の2第1項の規定に基づき、太陽有限責任監査法人の監査を受けております。なお、第10期、第11期及び第12期については、「会社計算規則」(平成18年法務省令第13号)の規定に基づき算出した各数値を記載しておりますが、当該監査を受けておりません。

9.2022年4月1日付で普通株式1株につき100株の株式分割を行っており、第13期の期首に当該株式分割が行われたと仮定し、1株当たり純資産額及び1株当たり当期純利益又は1株当たり当期純損失を算定しております。

10. 2022年4月1日付で普通株式1株につき100株の株式分割を行っております。そこで、東京証券取引所自主規制法人(現 日本取引所自主規制法人)の引受担当者宛通知「『新規上場申請のための有価証券報告書(Ⅰの部)』の作成上の留意点について」(平成24年8月21日付東証上審第133号) に基づき、第10期の期首に当該株式分割が行われたと仮定して算定した場合の1株当たり指標の推移を参考 までに掲げると、以下のとおりとなります。 なお、第10期、第11期及び第12期の数値(1株当たり配当額については全ての数値)については、太陽有限責任監査法人の監査を受けておりません。

|

回次 |

第10期 |

第11期 |

第12期 |

第13期 |

第14期 |

|

|

決算年月 |

2017年3月 |

2018年3月 |

2019年3月 |

2020年3月 |

2021年3月 |

|

|

1株当たり純資産額 |

(円) |

△887.15 |

△945.76 |

△1,132.93 |

△1,119.92 |

△1,534.48 |

|

1株当たり当期純利益又は1株当たり当期純損失(△) |

(円) |

△111.87 |

△58.61 |

△187.16 |

13.00 |

△414.55 |

|

潜在株式調整後1株当たり当期純利益 |

(円) |

- |

- |

- |

- |

- |

|

1株当たり配当額 (うち1株当たり中間配当額) |

(円) |

- (-) |

- (-) |

- (-) |

- (-) |

- (-) |

2【沿革】

|

2007年8月 |

マイクロ波化学プロセスの事業化を目的として、マイクロ波環境化学株式会社を京都市上京区に設立(資本金1,000千円) |

|

2008年10月 |

本社を彩都バイオイノベーションセンター(大阪府吹田市)に移転 |

|

2009年3月 |

完全フロー型リアクター1号機(MWF-1:バイオディーゼル用)を島屋ビジネス・インキュベータ(大阪市此花区)にて立上 |

|

2011年11月 |

社名をマイクロ波環境化学株式会社からマイクロ波化学株式会社へ変更 |

|

2011年12月 |

基本特許「化学反応装置、および化学反応方法」成立 |

|

2012年8月 |

第一号製品となる脂肪酸エステルの出荷を開始 |

|

2012年10月 |

本社を大阪大学吹田キャンパス(大阪府吹田市)に移転 |

|

2014年3月 |

大阪工場(年産3,000トン規模の脂肪酸エステル製造工場「M3K」および第一実証棟。現大阪事業所)を、大阪市住之江区に竣工 |

|

2015年3月 |

太陽化学㈱とマイクロ波技術を使用したショ糖エステル製造にかかる合弁契約を締結 |

|

2015年4月 |

太陽化学㈱と食品添加物の製造を目的とした合弁会社(ティエムティ㈱)を設立 ティエムティ㈱とマイクロ波技術を使用したショ糖エステル製造にかかる特許・ノウハウライセンス契約を締結 |

|

2017年9月 |

マイクロ波を活用した次世代化学プロセス技術開発を推進するため三井化学㈱と業務提携契約を締結 |

|

2018年3月 |

ぺプチスター㈱と「ペプチド医薬品製造」にかかる装置供給契約を締結 |

|

2019年6月 |

大阪事業所を拡張し、第二実証棟の稼働を開始 |

3【事業の内容】

日・米・欧をはじめとした世界の主要国・地域は、地球温暖化対策として2050年のカーボンニュートラルを目指すことに同意しました。この実現にはエネルギーシステムをはじめとした抜本的な対策が必要となりますが、二酸化炭素の約30%を排出している製造業においては、再生可能エネルギー由来の電力をベースにした徹底的な「電化」が必須と言われております。当社のコアテクノロジーとなるマイクロ波プロセスは電気を用いて発生させますが、これに自然エネルギー由来の電力を活用することで、化石資源を利用している従来プロセスと比較して大幅な二酸化炭素削減が可能となるため、カーボンニュートラル実現に向けた有望な製造技術として注目されています。

運輸や通信産業などにおいて馬車から内燃機関、電話からインターネットなどのイノベーションが起こる中、化学産業は勃興期と言われている20世紀初頭において生産開始されたドイツにおける1913年高温高圧ハーバーボッシュ法によるアンモニア合成や、1940年代のアメリカにおけるナフサ熱分解法よりほとんど姿を変えておらず、未だ重厚長大のエネルギー大量消費型のプロセスが多く残っています。現在、化学産業は、石油、天然ガスや石炭など総計12億トンの化石資源を燃料(全体の約30%)や原料(全体の約70%)として使用しており、世界全体の使用量の約5%を占めています。

当社は、「何を作るか」ではなく「どのように作るか」に着目し、製造プロセスを化石資源由来の「熱と圧力」から電気由来の「マイクロ波」に置き換えることで、「省エネルギー」・「高効率」・「コンパクト」な環境対応型プロセスのグローバルスタンダード化を目指す技術プロバイダーです。

(1) マイクロ波プロセスの原理、優位性および歴史

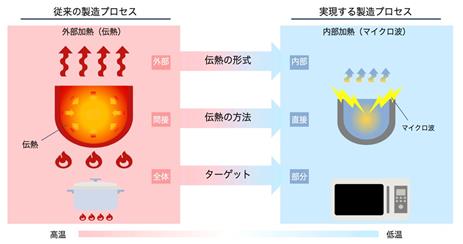

伝統的なモノづくりの方法においては、エネルギー伝達手段として、伝熱プロセスが用いられています。ガス、熱媒、蒸気といった熱エネルギーを、空間のある場所から対象物質に移動させることによって、反応を起こそうとするプロセスです。このプロセスにおいては、エネルギー伝達が外部から間接的なものとなり全体を加熱するためにエネルギーロスが生じることから、対象物質の反応に必要である以上のエネルギーが必要となります。また、大規模生産をしようとすると、対象物質へのエネルギー伝達が不均一になってしまうため、収率低下、品質劣化という問題が生じます。

一方、マイクロ波プロセスにおいては、エネルギー伝達の方法が全く異なります。

マイクロ波とは,波長約1 mm~1 m(300 MHz~300 GHz)の電界と磁界が直交した電磁波です。

マイクロ波は、特定の物質に内部から直接かつ選択的にエネルギーを伝達できるという特徴を有しており、これにより媒体を介してのエネルギー伝達が不要となるため、必要最小限のエネルギーしか要しません。また、目的とする物質のみが共鳴する周波数のマイクロ波を照射することで、均一にエネルギー伝達することができるため、ムダ・ムラを排除し高収率・高品質を達成します。

このような特徴を有するマイクロ波の化学への適用は、1980年代の電子レンジの改造ラボ装置からスタートしました。そして、現在に至るまで、有機合成を始めとした各種の化学反応において、反応時間短縮、高収率、素材の性能向上などの圧倒的な効果がラボスケールで報告されてきました。しかしながら、2000年に入っても化学プロセスとして大型産業化された例は無く、「化学反応においては、マイクロ波を制御することが困難であり、産業利用することは不可能である」という見解が化学業界の常識となっていました。

(2) 技術プラットフォームの構築

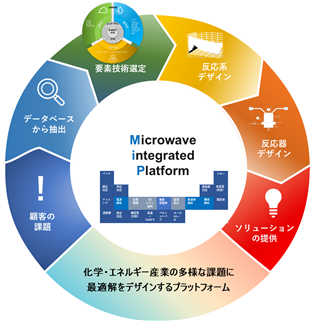

当社は、2007年の創業以来、上述のような常識に挑み、ついにマイクロ波プロセスを用いて年産3,000トン規模での商業生産を実現しました。当社は、その過程で「デザイン力の獲得と強化」および「要素技術群の開発と蓄積」の2点に着目し、技術プラットフォームを築いてきました。

①デザイン力の獲得と強化

■ 反応系のデザイン

各々の物質において、マイクロ波を吸収できる能力(マイクロ波吸収能)は異なり、周波数依存性と温度依存性を示します。最適な反応を得るためには、ターゲット物質に合わせてマイクロ波の周波数を選定する、すなわち「反応系のデザイン」が重要となります。しかし、様々な状態におけるマイクロ波吸収能を測定できる手法は確立されておらず、加えて、膨大なデータおよびノウハウの蓄積が必要となるため、マイクロ波が汎用的なモノづくりプロセスとして採用されるための大きな障壁となっていました。当社はマイクロ波吸収能の測定方法を独自開発・確立し、データベース化を進め、それに基づいた反応系デザインのパターン認識とノウハウ蓄積を進めることで体系化しました。

■ 反応器のデザイン

マイクロ波プロセスにおいては、反応器という閉鎖空間の中でマイクロ波を照射しますが、研究段階では小さな反応器でマイクロ波の優位性検証を行います。一方で、マイクロ波を産業利用するためには、研究段階の小さな反応器を数千から1万倍程度の大きさにスケールアップする必要がありますが、マイクロ波プロセスの反応器デザインにおいては、従来の熱伝導を利用したプロセスにおけるそれとは全く異なった技術が必要となります。

マイクロ波反応器デザインでは、波の特性(吸収、透過・反射)を加味し、マイクロ波の分布(電磁界分布)を制御することが重要となります。しかしながら、反応系デザインに基づいた電磁界分布をデザインする必要があること、加えて、電磁界分布をシミュレーションするためには、各々の物質のマイクロ波吸収能が解析上必要となることにより、スケールアップが困難とされてきました。当社はシミュレーション技術の開発を進め、加熱対象物温度分布等のシミュレーション結果を、実際の反応器内部において高い精度で再現させるために、電磁場解析、熱流体解析を連成させました。また、スーパーコンピューターを導入することにより反応器の大型化、およびマイクロ波分布と流動している加熱対象物とが相互に作用し合う複雑系にも対応可能になりました。さらに、反応器製作後に、その実証データとシミュレーションの齟齬を認識、フィードバックを繰り返すことで精度を上げ、スケールアップの最適解を導くことができました。

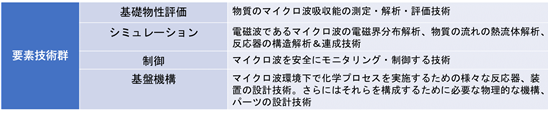

②要素技術群の開発と蓄積

要素技術群とは、マイクロ波環境下で化学プロセスを実施するために保有している複数の要素技術で、スケールアップ過程で開発を行ってきたものです。これは、4つのカテゴリに分類され(下表)、さらに20の各技術に細分化されます。

③技術プラットフォームの確立

|

当社は、マイクロ波プロセスを産業化する過程で「①デザイン力」と「②要素技術群」を構築・強化し、これらで構成される技術プラットフォームを確立しました。そして、この技術プラットフォームを用いることで、化学・エネルギー産業における多様な課題に対して最適なソリューションを提供しています。 具体的には、顧客から得た課題に対して、蓄積してきた課題解決データベースから類似系を抽出することにより、顧客から得た課題を解決するための要素技術を複数選定し、初期的な概念検証であるラボ開発フェーズ、または実機導入を見据えた実証開発フェーズにおいて、デザインを行います。

なお、当社が、上述のような技術プラットフォームを確立し、マイクロ波プロセスの産業化に成功した背景として、以下のような点が挙げられます。 |

|

1) チーム

問題解決のために、多様な分野の知識を融合したことが挙げられます。具体的には、反応系デザインに関しては、化学、物理、電気、電磁気の知見を有するサイエンティスト、反応器デザインに関しては、化学工学・機械工学の知見を有するエンジニア、シミュレーションのための専門家、加えて、生産技術確立のための、製造技術者といった様々なバックグラウンドを持つ人材が当社には集結しています。また、要素技術や特定のプロジェクトに関しては、先端的な研究を行っている大阪大学の複数の研究者を技術アドバイザーとして迎え、共同研究を実施して体制強化をしています。

2) インフラ

当社が有するラボは、マイクロ波に特化した大規模な研究設備を備えており、プロセス検討の初期的な研究開発を担っています。特に反応系デザインに重要な周波数のバリエーションは豊富で、一般的な産業部門やラボ機で用いられる周波数は2.45GHzの1種類がほとんどのところを、当社は主に5種類の周波数を使い分けます。また、大阪事業所の「実証棟」は、実機導入のためのパイロット実証施設として機能しています。このように、当社は、研究・開発→実証→事業化すべてのフェーズにおいてソリューションの提供が可能なインフラを有しています。

3) データベース・ノウハウ・実証経験

当社は10年以上にわたり、様々な化学企業と多種多様な化学品に関する共同開発を重ねているため、データベース・ノウハウ・実証経験において、膨大な蓄積を有しております。

(3) 当社の事業内容

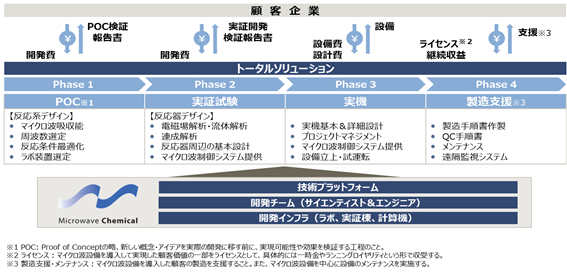

当社は、顧客課題に応じて、研究開発からエンジニアリング・製造支援までをワンストップでソリューションとして提供しています。技術プラットフォームを様々な化学製品の製造プロセスに応用することを目指していますが、化学産業は研究開発段階から商業化まで時間とコストがかかるため、顧客との長期的な関係を構築し安定的な収益を確保します。

当社は、顧客の課題解決を目指して研究開発を行う研究開発会社としての側面と、マイクロ波プロセスを設計して反応器を納入するエンジニアリング会社的な側面を併せ持っております。研究開発及びエンジニアリングのソリューションは4つのフェーズで提供していますが、各フェーズの具体的な実施内容は以下の通りであります。

開発段階のフェーズ1乃至2では、共同開発費や実証機の設計費という形で収益を計上します。顧客が事業化するフェーズ3乃至4では、プロジェクトマネジメントフィーや設計費を計上した上で、顧客がマイクロ波プロセスを導入することによって生み出すことができたコスト削減や付加価値向上などの価値の一部、及び当社が所有するバックグランドIPの使用料としてライセンス収入を、一時金やロイヤリティという形で計上します。

中長期的には事業化したパイプラインから得るロイヤリティをはじめとした継続的な収益が当社の利益に貢献することを想定しています。

事業の成功率を高めるためには、当社内でフェーズ0と位置づけている初期段階における開発課題の特定、事業仮説や期待値の設定が重要であり、事業開発チームによる徹底的なヒアリングを実施します。ヒアリング内容をデータベース化し成功パターンを認識し、必要に応じて簡単な試験をすることで、効率の良い案件獲得に繋げていきます。さらに、その前段階となる顧客からの引き合い数を増やすことに注力することで、事業性の高い案件の受注を目指します。

|

フェーズ1 |

ラボ開発 |

概念検証(POC/Proof of Concept)。顧客の課題に合わせたソリューションの検証。マイクロ波を用いた反応系のデザイン。 |

|

フェーズ2 |

実証開発 |

実機を想定してベンチ機・パイロット機を用いた実証開発。反応器のデザイン。実機導入に向けた経済性の検証。 |

|

フェーズ3 |

実機導入(装置販売) |

実機を設計・製作し納入。 |

|

フェーズ4 |

製造支援 |

多くの顧客がマイクロ波設備の使用経験がないため、生産技術部員を派遣して設備の立ち上げから製造やメンテナンスを支援。 |

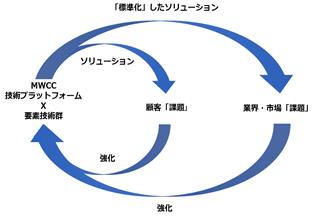

(4) 好循環、自律拡張性、標準化

当社の事業は、顧客課題にソリューションを提供すると、これが当社の技術プラットフォームの強化とこれを支える要素技術群の充実につながり、この強化された技術プラットフォームが顧客課題のソリューション力向上に貢献するという、好循環を実現可能な事業モデルです。これは、ソリューションの提供を通して獲得した装置・プロセスを中心とした知財・ノウハウを当社がある程度自由に展開できる自律拡張的な仕組みとしているからですが、顧客から見ても過去に積み重ねたバックグランドIP・ノウハウを含む技術プラットフォームを低コストで活用でき、メリットを享受することができます。

さらに、技術プラットフォームを「標準化」し、特定の顧客ではなく、業界・市場に共通した「課題」に対するソリューションを提供することで、技術を横展開しスケールする事業を実現します。具体的な例としては、ケミカルリサイクル事業や医薬関連事業などがあります。ケミカルリサイクルは、サーキュラーエコノミー構築の為に、廃棄プラスチックを分解し、再度、化学品の原料として利用できるようにする事業ですが、マイクロ波熱分解技術を標準化して、家電や車などに使われているプラスチックからレジ袋まで多様な廃棄プラスチックに対応することで、事業の横展開を目指しています。

成長性・収益性向上という観点から見ると、自律的な技術プラットフォームの強化は技術の完成度につながり前述の各フェーズ間のステージアップ確度の向上、要素技術の充実は対象となる市場領域の拡大に繋がります。

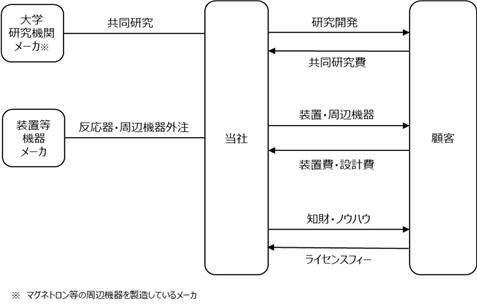

(5) 事業系統図

上記事業モデルを、以下の事業系統図に示します。なお、当社はマイクロ波化学関連事業の単一セグメントであります。

(6) 用語

本書で使用する用語の解説は次のとおりであります。

|

用語 |

用語の解説 |

|

伝熱 |

熱エネルギーが空間のある場所から別の場所に、物質によって移動する現象 |

|

バックグランドIP |

もともと自社が所有する知的財産 |

|

反応器 |

化学反応を起こさせる装置。リアクター、反応炉とも言う |

|

カーボンニュートラル |

二酸化炭素をはじめとする温室効果ガスの「排出量」から、植林、森林管理などによる「吸収量」を差し引いて、合計を実質的にゼロにすること(環境省「脱炭素ポータル」より) |

|

再生可能エネルギー |

石油、石炭、天然ガスといった有限な資源である化石エネルギーとは異なり、太陽光、風力、地熱、バイオマス等、エネルギー源として永続的に利用することができるもの |

|

ベンチ機 |

パイロット機設計に先立ち、必要な設計データ収集のために試験的に組み立てる、ラボで行う研究とパイロット機を用いた試験の中間の位置づけの試験で使われるプラント |

|

パイロット機 |

実機設計に先立ち、必要な設計データ収集のために試験的に組み立てる、ほぼ実機と同様の機能を持った試験段階と実用の段階との中間の位置づけとなるプラント |

|

電磁場解析 |

反応器内に照射されたマイクロ波がどのような状態で反応器内および加熱対象物内に分布するのか、また効率よくマイクロ波を照射するために反応器のどの部分から照射すれば良いかなどを決めるために、専用のコンピューターシミュレーターを用いて解析すること |

|

熱流体解析 |

反応器内に存在する気体、液体、固体(粉体)などが、その中でどのような動き(流れ)をしているのか、それに伴い熱がどの様に伝播するのかを専用のコンピューターシミュレーターを用いて解析すること |

|

連成解析 |

2つ以上の物理現象が相互に及ぼす影響を考慮した解析をすること |

|

パイプライン |

フェーズ1(ラボ開発)、フェーズ2(実証開発)、フェーズ3(実機導入)、フェーズ4(製造支援)のいずれかにある開発プロジェクト |

4【関係会社の状況】

関連会社は次のとおりであります。

|

名称 |

住所 |

資本金 (千円) |

主要な事業の内容 |

議決権の所有割合又は被所有割合 (%) |

関係内容 |

|

ティエムティ㈱ |

三重県四日市市 |

990,000 |

マイクロ波プロセスによる食品添加物の製造および販売 |

50 |

当社とショ糖エステルの製造および販売にかかる特許・ノウハウライセンス契約を締結している。 役員の兼任あり。 資金援助あり。 |

(注)1.当社はティエムティ㈱の財務及び営業又は事業の方針を決定する機関を支配していないため、関連会社としております。

2.2022年2月25日を払込期日とする第三者割当増資により、ティエムティ㈱の資本金は1,203,000千円となりました。なお、当社の議決権の所有割合に変動はありません。

5【従業員の状況】

(1)提出会社の状況

|

|

|

|

|

2022年4月30日現在 |

|

従業員数(人) |

平均年齢(歳) |

平均勤続年数(年) |

平均年間給与(円) |

|

|

|

( |

|

|

|

(注)1.従業員数は就業人員であり、臨時雇用者数は、最近1年間の平均人員を( )外数で記載しております。

2.平均年間給与は、賞与及び基準外賃金を含んでおります。

3.当社は、マイクロ波化学関連事業の単一セグメントであるため、セグメント別の記載を省略しております。

(2)労働組合の状況

労働組合は結成されておりませんが、労務関係は円満に推移しております。